モーターの効率化は、エネルギーコストの削減や環境負荷の低減に直結するため、非常に重要です。その中でも「積み厚を増やす」ことは、モーターの性能を向上させるための効果的な手段の一つです。本記事では、積み厚を増やすことのメリット/デメリットと具体的な方法について解説します。

積み厚を増やすことのメリット

- 磁束密度の向上 :積み厚を増やすことで、モーター内の磁束密度を高めることができます。これにより、モーターの出力が向上し、効率が上がります。

- 発熱の抑制 :積み厚を増やすことで、モーターの発熱を抑えることができます。発熱が少ないと、モーターの寿命が延び、メンテナンスコストの削減にもつながります。

- トルクの増加 :積み厚を増やすことで、モーターのトルクが増加します。これにより、より大きな負荷を効率的に駆動することが可能になります。

積み厚を増やすことのデメリット

- コストの増加: 積み厚を増やすためには、材料費や製造コストが増加する可能性があります。特に高品質な電磁鋼板を使用する場合、初期投資が高くなることがあります。

- 重量の増加 :積み厚を増やすことで、モーターの重量が増加します。これにより、設置や取り扱いが難しくなる場合があります。

積み厚を増やす具体的な方法

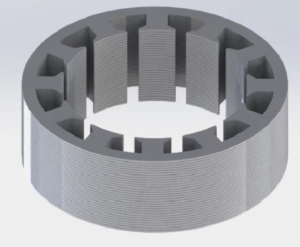

- ステータの設計変更: ステータの積み厚を増やすためには、ステータの設計を見直す必要があります。具体的には、ステータのティース幅やヨーク厚を調整することで、磁束の通り道を最適化します。

- 材料の選定: 高効率なモーターを実現するためには、適切な材料の選定が重要です。例えば、低損失の電磁鋼板を使用することで、積み厚を増やしても効率を維持することができます。

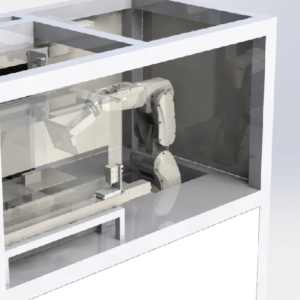

- 冷却システムの強化: 積み厚を増やすことで発熱が抑えられるとはいえ、冷却システムの強化も重要です。効果的な冷却システムを導入することで、モーターの効率をさらに向上させることができます。

まとめ

モーターの効率化は、エネルギーコストの削減や環境保護に大きく寄与します。特に「積み厚を増やす」ことは、磁束密度の向上、発熱の抑制、トルクの増加といった多くのメリットをもたらします。ステータの設計変更、材料の選定、冷却システムの強化など、具体的な方法を組み合わせることで、モーターの高効率化を実現することができます。

コメント